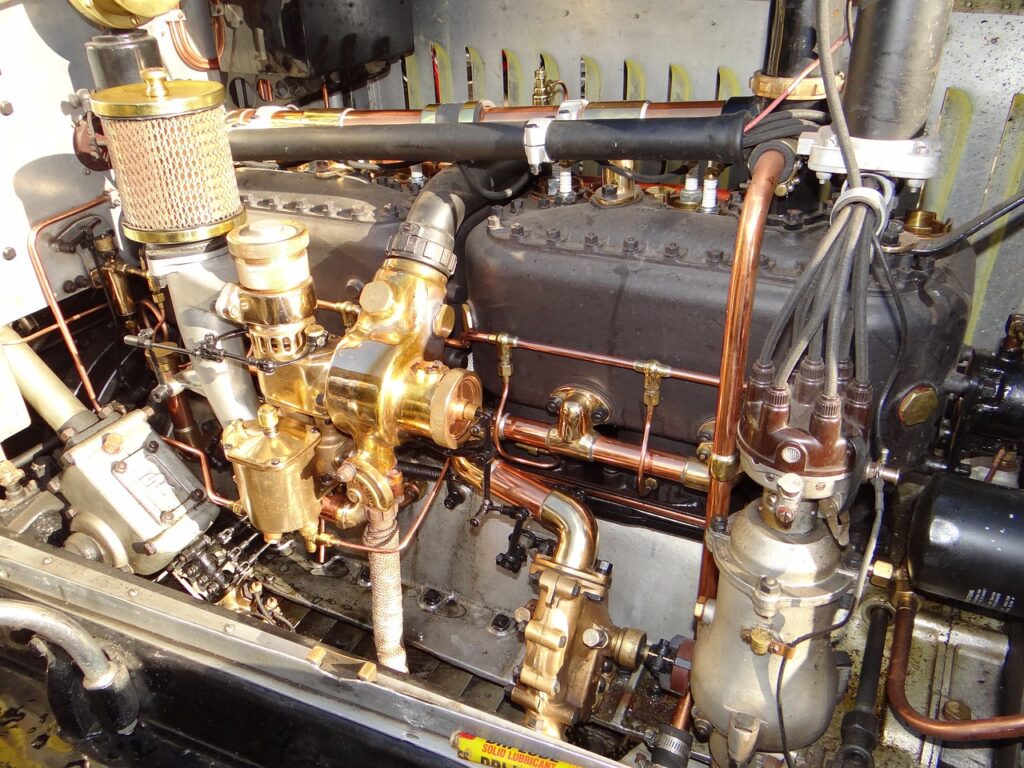

Drehgelenkflansche sind wichtige Komponenten von Rotary Joints oder Drehgelenken, die es ermöglichen, Rohrleitungen oder Schläuche mit dem Drehgelenk zu verbinden. Diese Flansche spielen eine entscheidende Rolle bei der sicheren und zuverlässigen Übertragung von Flüssigkeiten oder Gasen zwischen einer rotierenden und einer stationären Komponente. Je nach den spezifischen Anforderungen der Anwendung können verschiedene Arten von Drehgelenkflanschen verwendet werden. In diesem Artikel werden die verschiedenen Arten von Drehgelenkflanschen untersucht und ihre Verwendung in verschiedenen Industrien beleuchtet.

1. Rundflansche

Rundflansche sind die gebräuchlichsten und am weitesten verbreiteten Drehgelenkflansche. Sie haben eine runde Form und werden in einer Vielzahl von Anwendungen verwendet, um Rohrleitungen oder Schläuche mit dem Drehgelenk zu verbinden. Rundflansche bieten eine einfache Montage und eine zuverlässige Abdichtung. Sie werden in Industrien wie Chemie, Petrochemie, Lebensmittelverarbeitung und vielen anderen eingesetzt.

Flachflansche

Flachflansche sind eine spezielle Art von Rundflanschen, die eine flache Oberfläche haben. Sie werden häufig in Anwendungen verwendet, in denen eine glatte und ebene Verbindung erforderlich ist, wie z.B. in Vakuumtechnik oder in hochreinen Prozessen, wo Leckagen unbedingt vermieden werden müssen.

2. Gewindeflansche

Gewindeflansche haben Gewindebohrungen, die es ermöglichen, Schrauben oder Bolzen zu verwenden, um den Flansch fest mit dem Drehgelenk zu verbinden. Gewindeflansche bieten eine sichere und dauerhafte Verbindung und werden oft in Anwendungen verwendet, in denen eine hohe Festigkeit und Stabilität erforderlich sind, wie z.B. in Schwerindustrie und Offshore-Anwendungen.

3. Schweißflansche

Schweißflansche werden direkt an die Rohrleitung oder den Schlauch geschweißt und bieten eine feste und leckagefreie Verbindung. Diese Flansche werden häufig in Anwendungen verwendet, in denen eine permanente Verbindung erforderlich ist, wie z.B. in Kraftwerken, Chemieanlagen und Rohrleitungen für Öl und Gas.

4. Steckflansche

Steckflansche, auch als Stutzenflansche bekannt, haben eine besondere Bauform, die es ermöglicht, die Rohrleitung oder den Schlauch einfach einzustecken und mit einer Klemmverbindung zu sichern. Steckflansche bieten eine schnelle und einfache Montage und Demontage und werden oft in Anwendungen verwendet, die häufige Wartungsarbeiten erfordern, wie z.B. in Papierfabriken oder in der Lebensmittelindustrie.

5. Hochdruckflansche

Hochdruckflansche sind spezielle Flansche, die für den Einsatz in Hochdruckanwendungen ausgelegt sind. Sie haben eine verstärkte Konstruktion und können hohen Drücken und Belastungen standhalten. Hochdruckflansche werden oft in Hydrauliksystemen, Hochdruckpumpen und Druckbehältern eingesetzt.

6. Spezialflansche

Spezialflansche sind Flansche mit besonderen Eigenschaften oder Formen, die für spezifische Anwendungen entwickelt wurden. Sie können z.B. vergrößerte Befestigungslöcher, abgewinkelte Flanschkanten oder andere Sondermerkmale aufweisen, um den speziellen Anforderungen der Anwendung gerecht zu werden. Spezialflansche werden oft in kundenspezifischen oder anspruchsvollen Anwendungen verwendet.

Fazit

Drehgelenkflansche spielen eine entscheidende Rolle bei der sicheren und zuverlässigen Verbindung von Rohrleitungen oder Schläuchen mit Drehgelenken. Die Wahl des richtigen Flansches hängt von den spezifischen Anforderungen der Anwendung ab, wie z.B. dem Druck, der Temperatur, der Materialverträglichkeit und der Montagemethode. Von Rundflanschen und Gewindeflanschen für allgemeine Anwendungen bis hin zu speziellen Schweißflanschen und Hochdruckflanschen für anspruchsvolle Umgebungen bieten die verschiedenen Arten von Drehgelenkflanschen eine breite Palette von Lösungen, um die Leistung und Zuverlässigkeit von Rotary Joints in verschiedenen Industrien zu verbessern.